- Докладчик: Гольтеков А.В..

- Тема: Исследование и анализ структур ФПЗС с применением сканирующего электронного микроскопа Tescan mira 3..

- Организация: АО «НПП «Элар»

Цель работы: выявление причин появления точечных дефектов на фотозоне ПЗС при помощи СЭМ.

Сканирующие электронные микроскопы широко используется во многих областях науки и промышленности, в том числе и в микроэлектронике. В данной работе электронный микроскоп Tescan Mira 3 применяется для анализа структур, которые не использовались для поставки заказчикам. Максимальное разрешение данного микроскопа с использованием датчика вторичных электронов, обеспечивающим топографический контраст, достигает 10 нм, что позволяет обнаруживать различные дефекты, проявляющиеся на структуре изготавливаемого ФПЗС.

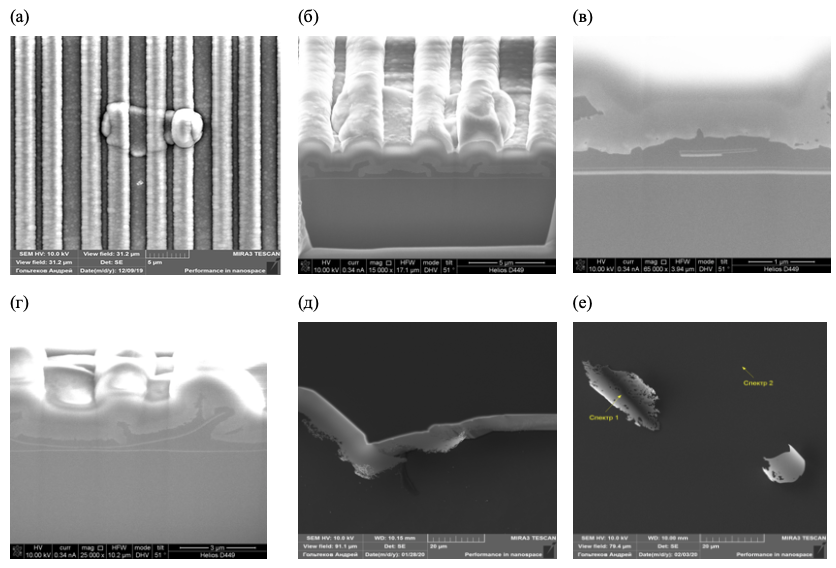

Рассмотрим первый пример использования СЭМ для анализа и поиска причин появления дефектов. При измерении электрических параметров ФПЗС были обнаружены точечные дефекты. Их координаты на фотозоне были определены с точностью до пикселя, с помощью зондовых измерений. С помощью СЭМ Tescan Mira 3 на фотозоне было точно определено место, соответствующее координатам одного из дефектов, и получена фотография, изображенная на рис. 1а. На ней хорошо видно изменение рельефа на фотозоне. Для того чтобы определить причину появления данного дефекта, подложка с прибором, имеющим этот дефект, и его точные координаты были переданы специалистам в СПб ГЭТУ «ЛЭТИ» для выполнения реза в месте расположения дефекта с помощью FIB станции Helios D449. Общий вид выполненного реза показан на рис. 1б. Первоначально, рез был выполнен в месте, где изменение рельефа минимальное (рядом с краем дефекта), но уже наблюдается локальное изменение толщины слоя первого поликремния. Далее рез был продолжен вдоль шин поликремния. В результате было получено изображение, показанное на рис. 1в. На нём видна часть частицы, расположенной в слое первого поликремния и состоящей из двух слоёв. Толщина и контраст этих слоёв соответствуют толщине и контрасту расположенных ниже слоёв, формирующих подзатворный диэлектрик. Из этого был сделан вывод, что данная частица представляет собой «чешуйку» состоящую из слоёв подзатворного диэлектрика, которая оторвалась предположительно с периферийной части пластины. Рез был продолжен дальше вдоль шин поликремния до точки максимального рельефа, образованного обнаруженной частицей. На рисунке 1г, видно, что максимальные размеры частицы достигают по одной из координат 10 мкм, что превышает ширину поликремниевых шин и, в частности, первого слоя поликремния. Из рис. 1г можно сделать предположение, что обнаруженная частица оказалась на поверхности либо до, либо во время операции выращивания первого слоя поликристаллического кремния. Из-за того, что частица неплотно прилегала к поверхности, либо была привнесена во время технологической операции, рост поликремния осуществлялся со всех сторон частицы, вследствие чего она оказалась внутри выращенного слоя. В результате того, что размер данной частицы в одном из направлений превышает ширину шины первого слоя поликремния, на этапе травления верхний слой нитрида кремния, из которого состоит «чешуйка», маскирует ниже лежащий слой поликремния, в результате чего остаются невытравленные участки и возникают закоротки на первом слое поликремния.

Для выявления причин появления таких «чешуек» были начаты исследования периферийной поверхности используемых пластин, в том числе фаски, с помощью СЭМ Tescan Mira 3. Подложка, на поверхности которой был нанесен слой подзатворного диэлектрика, исследовалась до и после проведения различных технологических операций. Изначально поверхность пластины выглядела чистой. Но на рис 1д видно, что на периферийной части пластины, где присутствует рельеф поверхности, видно образование «чешуек» на возвышенности рельефа. Данные изменения произошли после операции травления знаков в растворе гидрооксида калия. После проведения дальнейших технологических операций (в частности, ионного легирования), были обнаружены частицы, размерами схожие с теми, что были обнаружены в областях, на которых был выполнен рез. Для получения дополнительной информации был проведен рентгено-спектральный микроанализ с помощью приставки ЭДС, установленной на СЭМ Tescan Mira 3. Спектры были собраны на двух участках, на самой частице и на области расположенной рядом с ней. Спектр 2 был снят на таком расстоянии от частицы, чтобы область взаимодействия первичного электронного пучка с поверхностью её не затрагивала. Элементы и их количество в процентах в исследуемой области приведены в таблице 1.

Таблица 1. Результаты измерения энергодисперсионных спектров

| Спектр 1 | Спектр 2 |

Элемент | Вес, (%) | Вес, (%) |

N | 17,24 | 12,78 |

O | 7,89 | 5,69 |

Si | 74,87 | 81,53 |

Сумма: | 100 | 100 |

Состав спектров отличается только количественно, т.е. исследованная частица состоит из материалов, которые уже есть на подложке. На спектре 2 наблюдается уменьшение зафиксированного количества азота и кислорода по сравнению с тем, что мы наблюдаем на спектре 1. При этом количество обнаруженного кремния выше на спектре 2. Это можно объяснить тем, что толщина наблюдаемой чешуйки меньше глубины генерации характеристических фотонов (для используемых энергий ≈ 5 мкм). В таком случае, если она состоит только из подзатворного диэлектрика, то сигнал на спектре 1 складывается из сигнала, получаемого с этой «чешуйки» и сигнала с подложки, что приводит к увеличению содержания кислорода и азота, по сравнению со спектром 2, где сигнал исходит только от подложки.

Таким образом, после операции травления знаков происходит подтрав участков кремния на периферии пластины, где присутствует рельеф поверхности. Из-за этого слой подзатворного диэлектрика остается свободно висеть и после проведения последующих технологических операций может отрываться от данных участков и оседать на поверхности пластины в зонах, где формируются приборы. Это может приводить к возникновению закороток по одному из слоев поликремния (чаще первому) и возникновению впоследствии артефактов на получаемом с помощью изготовленного ПЗС прибора изображении.

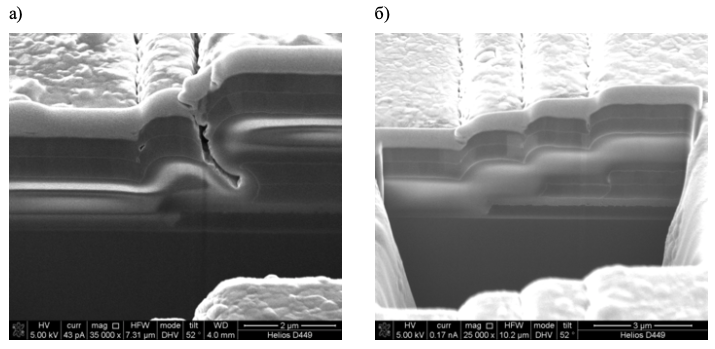

Теперь рассмотрим второй пример. При измерении электрических параметров было обнаружено, что на некоторых алюминиевых шинах возникает обрыв. Для того чтобы более точно локализовать место обрыва использовались измерительные зонды, которые располагались в разных местах шины, на которой был выявлен обрыв. Это позволило определить участок с наибольшим сопротивлением, т.е. потенциальное место обрыва. На этом участке в месте, где есть рельеф, образующийся при наложении окисленного слоя поликристаллического кремния, межслойной изоляции и двух слоев металлизации, в СПб ГЭТУ «ЛЭТИ» был выполнен рез с помощью FIB станции Helios D449.

На рис.2 а, видно, что верхний край первого уровня металлизации нависает над нижним краем. Это происходит из-за смещения в процессе проведения второй литографии по первому слою металлизации. При этом эффект усугубляется тем, что процесс травления выполняется жидкостным методом. Запыление такого участка плазмохимическим окислом затруднено, из-за чего после процесса осаждения остаются незапыленные области. Образованные после данного технологического этапа полости, а также полученный таким образом рельеф затрудняют формирование сплошного слоя второй металлизации, из-за чего на нём возникают обрывы. Для того чтобы этого избежать, вторая литография по первому слою металлизации была выполнена таким образом, чтобы ширина шин после неё была меньше, чем после первой. Это позволяет уменьшить запыляемый рельеф и избавиться от нависающего верхнего края. Благодаря этому удалось избежать обрыва шин на подобных участках, что хорошо видно, на изображении реза на рис. 2б. Данный рез выполнен на пластине, с изменениями в верхней части шины первой металлизации.

Выводы: применение сканирующего электронного микроскопа с ЭДС приставкой совместно с FIB станцией, позволяет не только находить разного рода дефекты на поверхности подложек, но и изучать внутреннюю структуру этих дефектов. Анализ причин появления таких дефектов и их устранение позволяют в свою очередь совершенствовать технологии изготовления ФПЗС и увеличивать процент выхода годной продукции.

Петров Александр Сергеевич

АО «ЦНИИ «Электрон»

Вопрос:

Очень хорошая работа. Но ключевую роль при определении структуры дефектов играют измерения на FIB-станции специалистами СПб ГЭТУ «ЛЭТИ» Стоило бы хотя бы поблагодарить их в конце работы.

Гольтеков А.В.

Ответ:

в изначальной презентации была вынесена благодарность, но в связи с переносом докладов в заочную форму из изменении формата докладов (из презентации в текстовый вид), слова благодарности не попали в окончательный вариант доклада. Я извиняюсь за допущенную ошибку и в данном ответном письме хочу выразить благодарность СПб ГЭТУ «ЛЭТИ», и Голубкову Владимиру Алексеевичу в частности, за помощь в получении резов.