- Докладчик: Ларченко А.С.

- Тема: Магнетронное напыление просветляющих покрытий на основе диоксида кремния и диоксида гафния в применении к тонким светочувствительным структурам.

- Организация: АО «ЦНИИ «Электрон»

Необходимость напыления просветляющего покрытия в применении к тонким светочувствительным структурам заключается в том, что оно способствует уменьшению потерь на отражение от границ раздела проходящего светового потока и увеличению спектрального диапазона готового устройства.

В данной работе просветляющее покрытие состоит из двух слоев: первый слой – диоксид кремния SiO2, второй слой – диоксид гафния HfO2. Слой диоксид кремния в данном случае выполняет роль адгезионного слоя между кремниевой подложкой и пленкой оксида гафния.

Выбор данных материалов обусловлен их прозрачностью в инфракрасной области спектра. Диоксид кремния имеет показатель преломления 1,45-1,46 при длине волны 550 нм и имеет широкую зону прозрачности от 0,2 до 9 мкм. Полученные слои из диоксида кремния характеризуются высокой химической стабильностью и механической твердостью.

Диоксид гафния характеризуется широкой зоной прозрачности от 0,2 до 12 мкм, имеет высокий показатель преломления 1,95-2,07 при длине волны 550 нм. Также обладает такими свойствами как высокая стабильность и твердость.

Для напыления приведенных двухслойных просветляющих покрытий был выбран метод магнетронного напыления. Метод магнетронного напыления тонких пленок на подложку представляет собой процесс, при котором в плазме высокоэнергетические ионы с поверхности мишени высвобождают атомы, которые проходя через вакуумную среду, осаждаются на поверхности подложки.

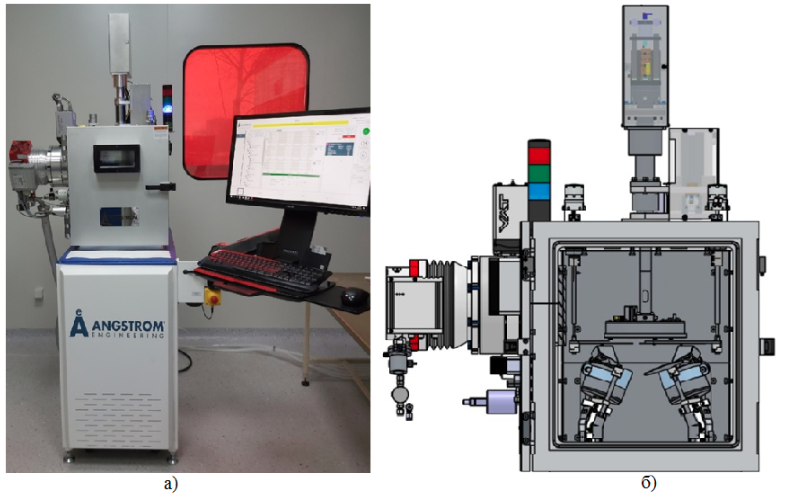

Данный метод обладает рядом преимуществ перед другими технологиями. Во-первых, он не требует плавления или испарения исходного материала, из чего следует, что методом магнетронного напыления может быть нанесено множество материалов вне зависимости от их температуры плавления. Во-вторых, этот метод характеризуется высокой повторяемостью и стабильностью процесса, то есть, пленки различных сплавов и соединений могут быть нанесены с сохранением состава, аналогичному составу мишени. Работа производилась на установке магнетронного напыления компании Angstrom Engineering, изображенная на рисунке 1(а).

Рабочая камера установки (рисунок 1(б)) оснащена двумя источниками магнетронного распыления с возможностью установки их под разными углами наклона. Также она оснащена держателем подложки с функцией вращения и регулирования его по высоте.

Установка магнетронного напыления компании Angstrom Engineering имеет собственное программное обеспечение, которое осуществляет контроль над всеми аспектами процесса осаждения, включая регистрацию всей информации о выполняемом процессе. Осуществляет контроль над скоростью напыления и толщиной осаждаемого слоя материала при помощи кварцевых датчиков.

В эксперименте использовались мишени кремния Si с чистотой 99,999% и гафния Hf с чистотой 99,99%. Получение пленок диоксида кремния SiO2 и диоксида гафния HfO2возможно путем распыления мишеней в среде инертного газа аргона Ar с добавлением реактивного газа – кислорода O2.

В ходе эксперимента откачка вакуумной камеры проводится до значения давления 1·10-5 Торр, соотношение напускаемых газов составляет Ar/O2=5/1. Нагрев подложки происходит до температуры 250˚С.

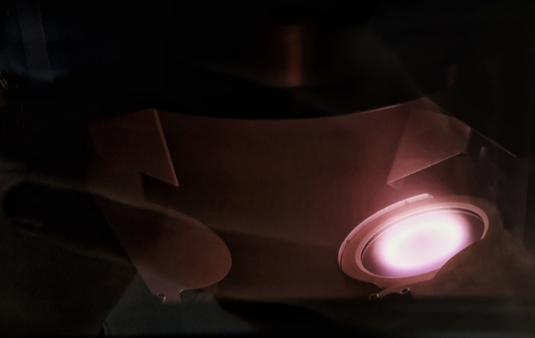

На данный момент было проведено напыление в приведенных выше условиях диоксида кремния, процесс напыления которого представлен на рисунке 2. Сам процесс напыления на кремниевую подложку проходил в течение 40 минут. Результаты эллипсометрии полученной пленки показали, что пленка является равномерной, имеет коэффициент преломления 1,48 и толщину около 58 нм. Пленка, по первичным данным, состоит из плотного аморфного оксида кремния, вероятно, с некоторым избытком кремния относительно стехиометрической формулы SiO2.

Результаты проведенного процесса в основном и главном удовлетворяют техническим требованиям. В ближайшее время будет проводиться отработка режимов технологии нанесения пленки диоксида кремния и пленки диоксида гафния.

Ключник Анна Семеновна

АО «ЦНИИ «Электрон»

Вопрос:

- В названии доклада используется и далее по тексту слой диоксида кремния и диоксида гафния. В докладе кроме данных, взятых из литературы про слой диоксида гафния ничего не сказано. Что было осуществлено на данный момент для попыток нанесения слоя диоксида гафния?

- «Диоксид гафния характеризуется широкой зоной прозрачности от 0,2 до 12 мкм, имеет высокий показатель преломления 1,95-2,07 при длине волны 550 нм.». Пленка полученная Вами имеет коэффициент преломления 1,48 и толщину около 58 нм. Чем вы объясните такую большую разницу с литературными данными? И о каком количестве пылений идет речь в докладе? Есть ли результаты повторяемости по параметрам преломления и длине волны?

Ларченко А.С.

Ответ:

- На данном этапе идет отработка нанесения слоя диоксида кремния с получением необходимых параметров. На следующем этапе будет производиться нанесение уже на слой диоксида кремния слоя диоксида гафния.

- «Диоксид гафния характеризуется широкой зоной прозрачности от 0,2 до 12 мкм, имеет высокий показатель преломления 1,95-2,07 при длине волны 550 нм.» . Пленка полученная Вами имеет коэффициент преломления 1,48 и толщину около 58 нм.

В данном случае приводится цитата для диоксида гафния, а результаты для пленки диоксида кремния. Для диоксида кремния коэффициент преломления составляет 1,45-1,46 при длине волны 550 нм.

На данный момент произведено 2 напыления. Результаты первого напыления представлены в докладе. Второе напыление произведено с сокращением времени до 7 минут для получения пленки толщиной 10 нм. Измерения эллипсометрии проводятся по договоренности нашими партнерами, но в связи с последними событиями, мы не успели получить данные измерений.

Нестеров Игорь Анатольевич

АО «НПП «ЭЛАР»

Вопрос:

- Насколько необходима столь толстая пленка SiO2? Для улучшения адгезии к подложке вполне достаточно толщины SiO2 до 10 нм(100 ангстрем).

- В названии доклада упоминается HfO2, в докладе сказано, что режим еще не отрабатывался, фактически у вас только пока получена пленка SiO2?

- Какова непосредственно роль докладчика в полученных результатах, если машина все сама делает?

- Почему нет ни одной картинки оптических элипсометрических измерений параметров полученной пленки?

Ларченко А.С.

Ответ:

- Да, мы стремимся именно к данной толщине пленки (10 нм). Это было первое напыление с ориентацией на опыты прошлых лет. Уже было проведено напыление пленки с сокращением времени до 7 минут, но, в связи с последними событиями, не успели получить данные измерений эллипсометрии.

- Да, пока получена пленка только SiO2. В планах отработка напыления этой пленки и далее приступать к напылению пленки HfO2.

- Написание программы напыления по шагам; загрузка материалов и подложки; обслуживание установки.

- Измерения эллипсометрии проводятся по договоренности нашими партнерами и были представлены только в данном формате.