- Руководитель: Кирпиченко Р.В.

- Докладчик: Буренкова Н.А.

- Участники: Ключник А.С., Селицкий В.А.

- Тема: Оптимизация технологии изготовления высококачественных сеточных узлов для электровакуумных приборов.

1. В большинстве оптических систем приборов, предназначенных для наблюдения, имеются детали для различных измерений и наведения прибора на объект. На такие детали наносятся системы прямых или кривых линий, цифр, индексов или фигур различной формы. На нашем предприятии практически во всех изготавливаемых и разрабатываемых вакуумных приборах, таким важным узлом является сетка. Сетка, главным образом, выполняет роль выравнивающего электрода, обеспечивающего ортогональное направление электронного пучка по отношению к поверхности фоточувствительной мишени. Наличие дефектов на сетке приводят к дополнительным дефектам изображения конечного изделия, кроме того, механические воздействия могут привести к окончательному браку изделия. Поэтому к качеству сетки предъявляются очень высокие требования.

2. Перед получением сеток, их наносят непосредственно на поверхность стекла -подложку, называемого растром.

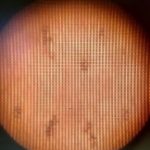

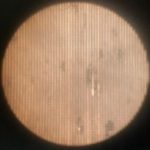

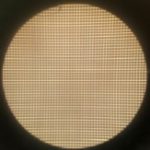

Растр представляет собой полированную стеклянную пластину, размером 110*110 или 130*130 (такие максимальные размеры оптимальны на нашем предприятии). Таким образом он представляет собой матрицу, а сеточное полотно является копией, снимаемой с этой матрицы. Отсюда следует, что все дефекты, появляющиеся на разных операциях всего процесса изготовления на растре, будут отображаться на сеточном полотне. Для большинства приборов, например, диаметр сеточного узла составляет в среднем 15-21 мм. При изготовлении на растре 110х110мм мы можем с одного сеточного полотна выбрать несколько зон, минуя браки. Но для видикона, имеющего диаметр сеточного узла 86мм (фото1–сопоставление сеточных полотен видиконов: 86 мм. и 16 мм.) практически нет возможности нивелировать зону на сеточном полотне с растра 110х110 мм. (фото2) и частично позволяет на растре 130х130 мм. (фото 3). На фото 2,3 видно, как сетка 86 мм. занимает все рабочее пространство полотна, снятого с растров 110 и 130 мм.

В ходе мониторинга, существующей с 1980 года цепочки технологических операций изготовления растра, частыми являлись следующие виды браков (на фото ниже):

Детальный анализ этих браков, позволил сделать выводы, что основными причинами, влияющими на качество и процент выхода получаемого сеточного полотна, в особенности видикона с сеточным узлом 86 мм, являются:

- несоответствия критериев контрольной карты после механической обработки растра и контрольной карты сеточного узла.

- недостаточный контроль после механической обработки.

- недостаточный контроль послесеребрения.

- недостаточные требования к чистоте рабочей зоны на операции серебрения.

- недостаточный контроль после деления

- технология ручной заточки резцов для нанесения рисок.

- отсутствиесвоевременного систематического ухода за установкой травления и замена свежего раствора кислоты и др.

5. Предлагаю поэтапно рассмотреть изложенные выше причины браков, а также меры (частично принятые) максимальной оптимизации для повышения результативности имеющейся цепочки технологических операций изготовления годного растра, а соответственно и сеточного полотна.

5.1. Итак, изготовление растра начинается с механической обработки стеклянных подложек, заключающейся в шлифовке свободным абразивом и полировке отмученным, по разработанной технологии, порошком- полиритом оптическим.

Мы заменили используемый полирит на широко известную на многих оптических производствах готовую полиритную суспензию. Теперь у нас нет необходимости производить весьма трудоемкий процесс изготовления полирита: 5-6 дней на отжиг и деление на размерные фракции, так как готовая суспензия имеет точный четкий равномерный состав (что понизило образование царапин при полировке) и предоставляется в виде готового раствора. А по стоимости он не дороже, а дешевле.

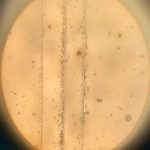

Затем обработанные таким образом пластины для растров подвергаются контролю на соответствие параметров по чертежу. С одной стороны, согласно чертежу на пластину подложку, допускается нахождение любых дефектов, не видимые визуально при осмотре в свете лампы мощностью 100- 150 Вт при 2-кратном увеличении. Никаких уточнений не указано, следовательно- фраза говорит, что контроль производится 2- кратной лупой. В то же время, согласно карте, контроль производится «простым глазом и при помощи лупы». Указана лупа ЛП 1-7*, а не ЛИ- измерительная- что дает контролеру право выпускать детали с любым размером дефектов, которые он не увидел. С другой стороны, на контроле готовой сетки этого прибора, не допускаются заросты более 0,5 клетки, что соответствует дефекту 6 мкм, а так же не допускается дырки более 3 клеток, что соответствует 2 мкм, что означает: на сетке не допустимо ни одного дефекта более 2 мкм, а значит и на поверхности стеклянной растровой пластины. Фото 4- царапина, фото 5 – точка на стекле, которые не видны в лупу любого типа и поэтому прошли далее по маршруту и проявились в виде дефектов на сетке. Выполнение данных требований не возможны, так как ни в чертеже пластины, ни в карте контроля растровых пластин, ни в даже ГОСТе 11141-84 «Детали оптические. Классы чистоты поверхностей. Методы контроля.» по самому высоком- 0-классу не обеспечится выполнение таких требований, да и на такую большую рабочую зону получить поверхность по 0-классу практически невозможно.

Эти изначальные несоответствия мы значительно сгладили изменив метод контроля – 100% -контроль в микроскоп под увеличением минимум 16-кратном, что технологичнее, так как такой контроль занимает в среднем 1 н/ч, но при наблюдении дефектов следует серебрить 3-4 раза для понимания, находятся ли они изначально на подложке, либо это дефект покрытия. Так как под таким увеличением можно увидеть гораздо больше дефектов меньшего размера, у нас получилось отбирать более качественные пластины с условно высоким классом чистоты поверхности. Таким образом пластины практически без дефектов (90% вместо 100%, см. табл.1) попадают на операцию подготовки к серебрению, на котором уже легко видны микронные точки, подлежащие отбраковки путем избирательного выбора рабочей зоны будущей сетки, либо повторному проверочному напылению. А забракованные на контроле под микроскопом подложки направляются на дальнейшую механическую доработку, что составляет максимум около 3 н/ч времени на 1 штуку. Этим мы так же исключаем лишний расход материалов при напылении и экономию технологического времени процесса на эту операцию — в среднем около 3н/ч.

5.2 Далее следует операция серебрения. Тут одним из непроработанных нюансов является сам процесс напыления – нанесение слоя.

1) На сколько слой равномерен мы видим только после – на контроле- только визуальном: встречаются неравномерная толщина и хрупкость слоя серебра, брак в виде различной интерференционной окраской, разводы и видимые полосы (фото 6)- сетка с такого растра будет с утолщениями и заростами. Так же после деления, в некоторых случаях, наблюдается неравномерное снесение слоя покрытия и стекла резцом (фото 7,8), что говорит о некачественном покрытии. Такие детали перенаправляются на снятие слоев и анализ брака. Считаем более грамотным подходом в оценке спорных ситуаций сведение «человеческого фактора» визуального метода к минимуму и предотвращение браков, видимых только после деления. Для этого в дальнейшем предлагается введение бесконтактного контроля толщины и соответственно ее равномерности на пластине с помощью специального оборудования.

2) При процессе распыления раствора и при сушке пластин применяется сжатый воздух. Воздух содержит примеси и молекулярно больше азота, поэтому был полностью заменен на азот.

3) Замена ваты медицинской на безворсовые салфетки, для исключения попадания ворсинок в слои и растворы.

4) Что касается процесса контроля после операции -он производится по технологии без контрольного места с притоком, а в условно чистой зоне. Это значительно усложняет и продлевает процесс контроля зоны 86 мм. Любой дефект на стекле (например точка) и пылинка неотличимы, а значит ставить такие пластины далее на деление не допустимо. Пример на фото 9- участок, на котором будет «дырка» на сетке, потому что поделится такой растр прерывисто. Их нужно, как описывает карта техпроцесса, пробовать сдуть воздухом, либо снять слой и перенаправить на повторное напыление.

Перечисленные выше меры повысили процент выхода на операции серебрения,а на более качественном контроле отбирают 50 % годных, см. Табл.1.

На сегодняшний день ведется модернизация рабочего места для контроля под микроскопом с принудительной приточной вентиляцией и с очищенным воздухом для обдува. С его помощью будет осуществляться контроль напылённых стекол, сводя к минимуму образования посторонних пылинок при контроле.

5.3. На следующей операции по маршруту в существующей технологии, которая в современном производстве представляет практически эксклюзив, не описаны многие моменты. Деление рисок нужных параметров производится на делительных машинах типа МДА-7 (фото 10).

Штрихи наносятся на растровую подложку 8-10 часов при постоянной относительной влажности в термостатированных и обеспыленных по 1- й категории помещениях. Помещения должны быть расположены на прочном фундаменте, вдали от источников механических колебаний. Высокоточные делительные машины дополнительно размещают в помещениях – боксах. Прямое деление по стеклу производят алмазным резцом (фото 11), который по всей нарезаемой поверхности должен давать штрихи равной толщины. Поэтому при резании по стеклу и металлам ширина лезвия резца должна быть равномерной по всей поверхности и равной 2 мкм. для создания будущей сетки. В картах отсутствует технология ручной заточки резцов и подробности их настройки на делительную машину. На сегодняшний день мы хотим увеличить количество правильно поделенных пластин и систематизировать это. Для этого мы:

1) Проводим деление только на пластинах, прошедших усиленные меры изготовления и контроля.

2) Отслеживаем наиболее объективные настройки доставшихся нам установок деления касаемые: правильной ручной заточки (фото 12), либо разработка чертежа резца и его заточка на оптическом оборудовании, обеспечивающем точность по чертежу; подбор оптимального режима в сочетании с нагрузкой на резец ( фото 13); правильный выбор положения режущей кромки и наклона передней грани резца к плоскости заготовки. Таким образом мы избегаем некачественных бракованных делений. Например, неглубокие риски – фото 14, прерывистые риски- фото 15. Для сравнения правильное деление с годными рисками -фото 16.

3) Введения в технологию пробного деления на пластине со специальным лаковым покрытием (фото 17). На фото 18 показан постепенный переход к ровной риске по анализу сколов на лаковом покрытии перед запуском машины, заряженной годными растрами.

4) Так же необходимо улучшить контроль после деления введением, полностью оборудованным контрольного рабочего места (с дополнением микроскопа координатным столиком), об изготовлении которого говорилось выше. На фото 19 – контроль на сегодняшний день.

Упомянутые выше меры привели так же к увеличению выходов годной продукции на операции и на контроле после (см. табл.1).

5.4. Затем наши растры уже с нанесенными по всей поверхности равномерными и геометрически правильными рисками направляются на травление и нейтрализацию для достижения окончательного размера. Установка травления представляет собой собственную научную разработку и позволяет производить весь процесс в надлежащем качестве. Но, периодически, работники сталкиваются с такой проблемой как перетравливание и недотравливание поверхности стекла (фото 20), что приводит к неравномерности фона сетки. Детальное изучения разного характера браков и выяснение причины их образования выявили, что при травлении стекла сказывается осаждение конденсата кислоты и вытравленного материала на стенках установки. Эти, казалось, важные моменты, не описаны в технологии, дошедшей до нас. Поэтому мы взяли на контроль как часто происходит засорение установки, от чего это зависит и внесение этих критериев в дальнейшем в технологическую документацию. Был введен регламент о промывке установки травления и своевременная замена кислоты каждые 6 месяцев, который привел к высокому росту процента выхода на операции, а, следовательно и на контроле после (см. табл.1).

6. ИТОГ

1. Путем повышения технологичности процессов изготовления растра достигнут рост производительности на рабочих местах. На сегодняшний день это привело к увеличению практически в 2 раза сквозного процента выхода годных растров, для последующего изготовления годных сеток размером 86 мм., с 11,5% до 20,25 %.

Таблица 1.

| Операция c растровой подложкой | Был выход годных растров, % | Достигнутый выход годны растров, % |

| Контроль после механической обработки (п.5.1) | 100 | 90 |

| Контроль после серебрения (п.5.2) | 61,25 | 50 |

| Контроль после деления (п. 5.3) | 42,85 | 50 |

| Контроль после травления (п.5.4) | 42,85 | 90 |

| Итоговый сквозной: | 11,5 | 20,25 |

2. Проведенная работа автоматически повышает процент выхода сеток меньшего размера на нашем предприятии более чем в 5 раз.

3. Путем усиления своевременного контроля достигнуто снижение затрат на ресурсы (серебро, электроэнергия, вода, воздух, время рабочих)

Для максимального предотвращения браков на сетке считаю оправданно необходимым дополнить текущую технологию изготовления растра следующими разработками:

- Замена старых неэффективных материалов (полирит, вата, водород).

- Установка принудительной приточной вентиляции на рабочее место при нанесении серебра.

- Дополнение оборудованием контрольных мест (приточная система вентиляции, стол с микроскопом, снабженным координатным столом).

- Технологией заточки резцов и точной настройки делительных машин, технология предварительного деления по лаковому покрытию, регламентирование мойки установки травления и замены кислоты.

Для систематизирования производительности изготовления сеток высокого качества, а также для уменьшения затраченных на это ресурсов, мы не останавливаемся на достигнутом. В перспективе рекомендую анализировать следующие моменты:

- Влияние выбранного материала стекла для растровой подложки (зеркальное и оптическое К-8, так как большое значение имеет химический состав стекла).

- Замер толщины слоя на оборудовании — рентгенфлюорисцентный толщинометр (фото 21), который имеет возможности совершать бесконтактно многие измерения на гальванических и оптических производствах или рассмотреть возможности и трудоемкость оценки его на интерферометре ИТ.

Нестеров Игорь Анатольевич

АО «НПП «ЭЛАР»

Вопрос:

В чем отличие данного доклада, от предыдущих, представленных на более ранних конференциях, я помню 3-4 доклада, посвященных сеточным растрам?

Буренкова Н.А.

Ответ:

Мой доклад основан на моей лично научной работе, произведенной за этот год и не повторяет информацию предыдущих лет. Как я только что узнала — было всего два доклада , касающихся сеточного узла. Этот же доклад про растр . Если у вас такая осведомленность по предыдущим докладам- то вы должны были это заметить.

А вообще, если какой — то участок, или деталь, или узел- представляет собой так называемое « бутылочное горлышко», то имеет место его изучать до тех пор , пока оно не даст не просто результат , а максимальный полезный результат в производство или науку.

Устюжанина Надежда Анатольевна

АО «НЭВЗ-Керамикс»

Вопрос:

Добрый день, тема получения сеток мне не знакома, но есть вопрос в области обработки стекла, как я поняла из доклада вопрос подготовки стеклянной подложки один из ответственных, в связи с этим- проводились ли пробы по доводки поверхности в цвет, то есть полировка по плоскостности в одно интерфереционное кольцо? Возможно предположить что такая подготовка поверхности позволит уйти от механических браков.

Буренкова Н.А.

Ответ:

Добрый день! Спасибо за вопрос. Вы правы, говоря о тонкостях шлифовки и вариации параметров, полученных от нее. Улучшение плоскостности поверхности растровой подложки — одно из перспектив дальнейшего повышения производительности. И это будет происходить как одна из возможностей работы с интерферометром ИТ, который есть на нашем предприятии(анализ влияния плоскости и сбор статистики ), речь о котором идет в последнем абзаце доклада.